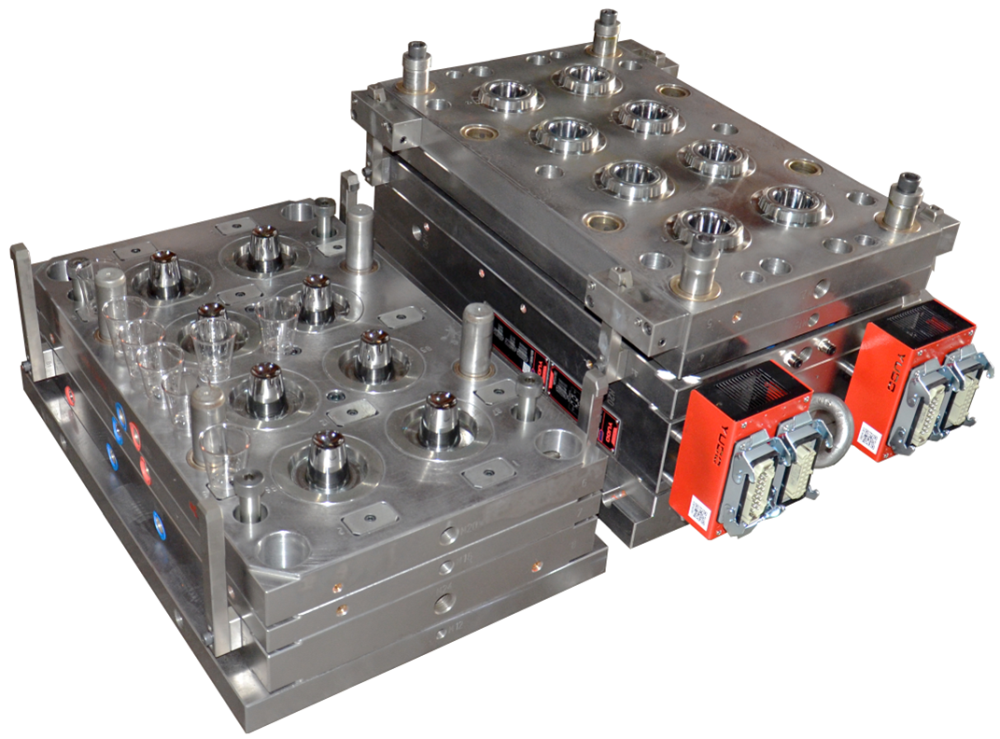

El éxito o el fracaso del procesamiento de plástico depende en gran medida del efecto del diseño del molde y la calidad de fabricación del molde, y el diseño del molde de plástico se basa en el diseño correcto de los productos de plástico.

Los elementos estructurales a considerar en el diseño de moldes de plástico incluyen:

① Superficie de separación, es decir, la superficie de contacto entre la matriz hembra y la matriz macho cuando la matriz está cerrada.La selección de su posición y forma se ve afectada por factores como la forma y apariencia del producto, el grosor de la pared, el método de formación, la tecnología de posprocesamiento, el tipo y la estructura del molde, el método de desmoldeo y la estructura de la máquina de moldeo.

② Piezas estructurales, es decir, bloque deslizante, parte superior inclinada, bloque superior recto, etc. de matriz compleja.El diseño de las piezas estructurales es muy crítico, lo que está relacionado con la vida útil, el ciclo de procesamiento, el costo y la calidad del producto de la matriz.Por lo tanto, el diseño de la estructura compleja del núcleo del troquel requiere una mayor capacidad integral del diseñador y busca un esquema de diseño más simple, más duradero y más económico en la medida de lo posible.

③ Precisión del troquel, es decir, evitación de tarjetas, posicionamiento fino, poste de guía, pasador de posicionamiento, etc. El sistema de posicionamiento está relacionado con la calidad de apariencia de los productos, la calidad del molde y la vida útil.Se seleccionan diferentes métodos de posicionamiento de acuerdo con las diferentes estructuras del molde.El control de precisión de posicionamiento depende principalmente del procesamiento, y el diseñador considera principalmente el posicionamiento interno del molde para diseñar un método de posicionamiento más razonable y fácil de ajustar.

② El sistema de compuerta, es decir, el canal de alimentación desde la boquilla de la máquina de moldeo por inyección hasta la cavidad del molde, incluye el canal de flujo principal, el canal de derivación, la compuerta y la cavidad del material frío.En particular, la selección de la posición de la compuerta debe ser propicia para llenar la cavidad del molde con plástico fundido en un buen estado de flujo, y el canal sólido y el material frío de la compuerta adheridos al producto son fáciles de expulsar del molde y retirarse durante la apertura del molde ( excepto el molde de canal caliente).

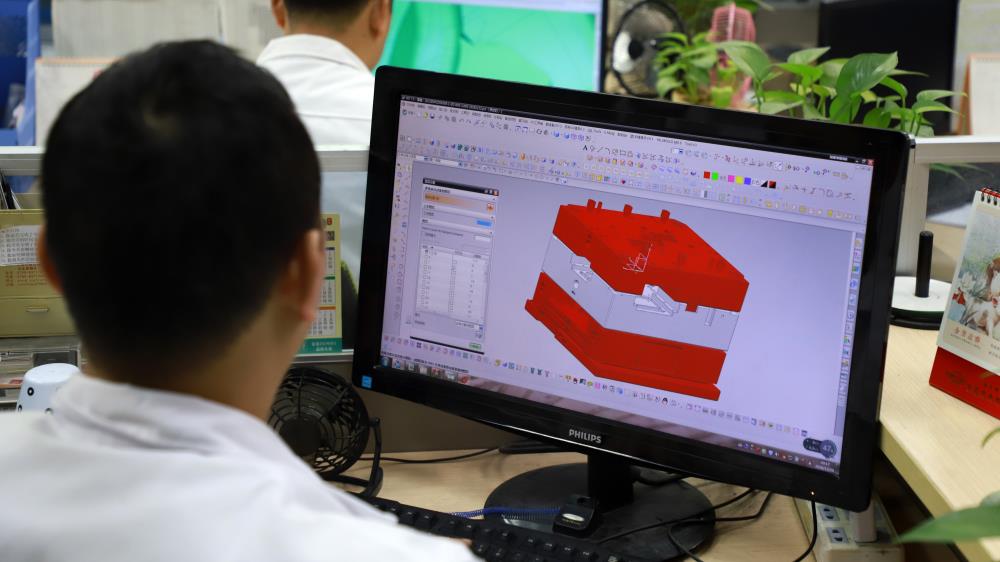

③ Contracción plástica y varios factores que afectan la precisión dimensional de los productos, como errores de fabricación y ensamblaje del molde, desgaste del molde, etc.Además, la coincidencia del proceso y los parámetros estructurales de la máquina de moldeo también deben tenerse en cuenta al diseñar el molde de compresión y el molde de inyección.La tecnología de diseño asistido por computadora ha sido ampliamente utilizada en el diseño de moldes de plástico.

¿Cuál es el diseño del sistema de escape del molde de plástico?

El molde de inyección es una parte indispensable del moldeo por inyección.Presentamos los principios de diseño de la cantidad de cavidades, la posición de la compuerta, el canal caliente, el dibujo de ensamblaje y la selección de materiales del molde de inyección.Hoy continuaremos presentando el diseño del sistema de escape del molde de inyección de plástico.

Además del aire original en la cavidad, el gas en la cavidad también contiene gases volátiles de bajo peso molecular producidos por el calentamiento o curado de materiales de moldeo por inyección.Es necesario considerar la descarga secuencial de estos gases.En términos generales, para el molde con estructura compleja, es difícil estimar de antemano la posición precisa de la esclusa de aire.Por lo tanto, generalmente es necesario determinar su posición a través de la prueba del troquel y luego abrir la ranura de escape.La ranura de escape generalmente se abre donde se llena la cavidad Z.

El modo de escape es abrir la ranura de escape para el escape usando la holgura correspondiente de las piezas del troquel.

El moldeo de piezas moldeadas por inyección necesita escape, y el desmoldeo de piezas moldeadas por inyección necesita escape.Para piezas de moldeo por inyección de carcasa de cavidad profunda, después del moldeo por inyección, el gas en la cavidad se expulsa.En el proceso de desmoldeo, se forma un vacío entre la apariencia de las piezas de plástico y la apariencia del núcleo, que es difícil de desmoldar.Si se fuerza el desmoldeo, las piezas moldeadas por inyección son fáciles de deformar o dañar.Por lo tanto, es necesario introducir aire, es decir, entre la pieza moldeada por inyección y el núcleo, para que la pieza plástica moldeada por inyección se pueda desmoldar suavemente.Al mismo tiempo, se procesan varias ranuras poco profundas en la superficie de separación para facilitar el escape.

1. La plantilla de la cavidad y el núcleo necesita usar un bloque de posicionamiento cónico o un bloque de posicionamiento de precisión.La guía se instala en los cuatro lados o alrededor del molde.

2. La superficie de contacto entre la placa a de la base del molde y la varilla de reinicio debe usar una almohadilla plana o redonda para evitar dañar la placa.

3. La parte perforada del riel guía se inclinará más de 2 grados para evitar rebabas y rebabas.La parte perforada no debe tener una estructura de hoja delgada.

4. Para evitar abolladuras en los productos moldeados por inyección, el ancho del refuerzo debe ser inferior al 50 % del espesor de la pared de la superficie de apariencia (valor ideal < 40 %).

5. El espesor de la pared del producto será el valor promedio, y se considerará al menos un cambio repentino para evitar abolladuras.

6. Si la pieza moldeada por inyección está galvanizada, el molde móvil también necesita ser pulido.Los requisitos de pulido son superados solo por los requisitos de pulido espejo para reducir la generación de materiales fríos en el proceso de formación.

7. Las nervaduras y ranuras en cavidades y núcleos mal ventilados deben empotrarse para evitar insatisfacción y marcas de quemaduras.

8. Los insertos, inserciones, etc. deberán colocarse y fijarse firmemente, y el disco deberá estar provisto de medidas antirrotación.No está permitido colocar cobre y hierro debajo del inserto.Si la almohadilla de soldadura es alta, la parte soldada deberá formar una gran superficie de contacto y ser aplanada.

Hora de publicación: 10-mar-2022