Asa de plástico con inyección asistida por gas

| Nombre de la pieza | mango de plástico de inyección asistida por gas |

| Descripción del producto | moldeo por inyección asistido por gas externolo que nos permite crear una miríada de geometrías de piezas complejas que antes no se podían lograr mediante el moldeo por inyección.En lugar de requerir varias piezas que luego se deben ensamblar, los soportes y los separadores se integran fácilmente en un solo molde sin necesidad de una perforación compleja.El gas presurizado empuja la resina fundida contra las paredes de la cavidad hasta que la pieza se solidifica, y la presión de gas constante y uniformemente transmitida evita que la pieza se encoja y al mismo tiempo reduce las imperfecciones superficiales, las marcas de hundimiento y las tensiones internas.Este proceso es ideal para mantener dimensiones estrechas y curvaturas complejas en largas distancias. |

| País de exportación | Alemania |

| Tamaño del producto | ∅40X128 |

| Peso del Producto | 100 gramos |

| Material | abdominales |

| Refinamiento | Pulido de espejo |

| Número de cavidad | 1+1 |

| Estándar de molde | HASCO |

| Tamaño del molde | 500X550X380MM |

| Acero | 1.2736 |

| Vida del molde | 500,000 |

| Inyección | Corredor fríoPuerta secundaria |

| Expulsión | pasador de eyección |

| actividad | 1 deslizador |

| Ciclo de inyección | 40S |

| Características del producto y aplicación | El proceso de moldeo por inyección asistido por gas es un proceso de moldeo por inyección convencional de baja presión que fuerza una inyección corta de material para llenar un molde mediante el uso de gas nitrógeno presurizado para desplazar el material en un área gruesa predestinada mientras se forman secciones huecas en la pieza. |

Tecnología

GIM

1, principio de formación

El moldeo asistido por gas (GIM) es una nueva tecnología de moldeo por inyección en la que se inyecta gas inerte a alta presión cuando el plástico se llena en la cavidad (90% ~ 99%), el gas empuja el plástico fundido para continuar llenando la cavidad, y el proceso de retención de presión de gas se utiliza para reemplazar el proceso de retención de presión de plástico.

Hay dos funciones del gas:

1. Conducir el flujo de plástico para continuar llenando la cavidad del molde;

2. Forme un tubo hueco, reduzca la cantidad de plástico, reduzca el peso de los productos terminados, acorte el tiempo de enfriamiento y transfiera de manera más efectiva la presión de retención.

Debido a que la presión de formación se puede reducir, pero la retención de presión es más efectiva, puede evitar la contracción y la deformación desiguales del producto terminado.

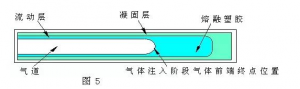

El gas es fácil de penetrar de alta presión a baja presión (el último lugar de llenado) a través del camino más corto, que es el principio de la disposición de las vías respiratorias.La presión es más alta en la puerta y más baja al final del llenado.

2、 Ventajas del moldeo asistido por gas

1. Reducir la tensión residual y la deformación: el moldeo por inyección tradicional requiere suficiente presión para empujar el plástico desde el canal principal hasta el área exterior;Esta alta presión causará un alto esfuerzo cortante de flujo y el esfuerzo residual causará la deformación del producto.La formación de canales de gas en GIM puede transferir presión de manera efectiva y reducir el estrés interno, a fin de reducir la deformación de los productos terminados.

2. Eliminación de marcas de abolladuras: los productos de moldeo por inyección tradicionales formarán marcas de hundimiento detrás de áreas gruesas como costillas y protuberancias, que es el resultado de la contracción desigual de los materiales.Sin embargo, GIM puede presionar el producto desde el interior hacia el exterior por medio de una tubería de gas hueca, por lo que no habrá tales marcas en la apariencia después del curado.

3. Reduzca la fuerza de sujeción: en el moldeo por inyección tradicional, la presión de sujeción alta requiere una fuerza de sujeción alta para evitar el desbordamiento de plástico, pero la presión de sujeción requerida por GIM no es alta, lo que generalmente puede reducir la fuerza de sujeción en un 25 ~ 60%

4. Reduzca la longitud del corredor: el diseño de gran espesor de la tubería de flujo de gas puede guiar y ayudar al flujo de plástico sin un diseño de aborto externo especial, a fin de reducir el costo de procesamiento del molde y controlar la posición de la línea de soldadura

5. Ahorro de material: en comparación con el moldeo por inyección tradicional, los productos producidos por moldeo por inyección asistido por gas pueden ahorrar hasta un 35% de materiales.El ahorro depende de la forma del producto.Además del ahorro de material hueco interno, el material y la cantidad de compuerta (boquilla) del producto también se reducen considerablemente.Por ejemplo, el número de compuertas (boquillas) del marco frontal de un televisor de 38 pulgadas es solo cuatro, lo que no solo ahorra materiales, sino que también reduce las líneas de fusión (líneas de agua)

6. Reduzca el tiempo del ciclo de producción: debido a las nervaduras gruesas y muchas columnas de productos de moldeo por inyección tradicionales, a menudo se requiere cierta inyección y retención de presión para garantizar el ajuste del producto.Para los productos de moldeo asistido por gas, la apariencia del producto parece ser una posición de pegamento muy gruesa, pero debido al hueco interno, el tiempo de enfriamiento es más corto que el de los productos sólidos tradicionales y el tiempo total del ciclo se acorta debido a la reducción de mantenimiento de la presión y tiempo de enfriamiento.

7. Prolongue la vida útil del molde: cuando el proceso de moldeo por inyección tradicional golpea el producto, a menudo utiliza una alta velocidad y presión de inyección, lo que facilita el "pico" alrededor de la compuerta (boquilla), y el molde a menudo necesita mantenimiento;Después de usar gas asistido, la presión de inyección, la presión de retención de inyección y la presión de bloqueo del molde se reducen al mismo tiempo, la presión en el molde también se reduce en consecuencia y la cantidad de mantenimiento del molde se reduce considerablemente.

8. Reducir la pérdida mecánica de la máquina de moldeo por inyección: debido a la reducción de la presión de moldeo por inyección y la fuerza de sujeción, la presión soportada por las principales partes estresadas de la máquina de moldeo por inyección: columna Golin, bisagra de la máquina, placa de la máquina, etc. también se reduce en consecuencia.Por lo tanto, se reduce el desgaste de las piezas principales, se prolonga la vida útil y se reduce la cantidad de mantenimiento y reemplazo.

9. Aplicado a productos terminados con grandes cambios de espesor: la parte gruesa se puede utilizar como vía de aire para eliminar los defectos de la superficie causados por el espesor desigual de la pared con presión de gas.

3, proceso de moldeo asistido por gas

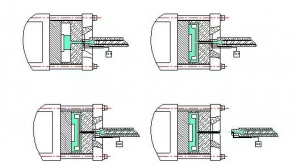

El proceso de moldeo asistido por gas es: ① cierre del molde ② llenado de plástico ③ inyección de gas ④ mantenimiento y enfriamiento de la presión ⑤ escape.En la Figura 2, a es inyección de plástico, B es inyección de gas, C es mantenimiento de presión de gas y D es escape.

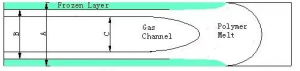

La primera etapa del moldeo asistido por gas es la inyección de plástico en la cavidad del molde, como se muestra en la Figura 3. El plástico fundido se inyecta en la cavidad del molde.Después de ponerse en contacto con la superficie del molde a baja temperatura, se forma una capa solidificada en la superficie, pero el interior aún está fundido.El plástico se detiene cuando la inyección es del 90% ~ 99%.

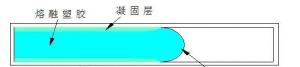

La segunda etapa es la inyección de gas, como se muestra en la Figura 4. El nitrógeno ingresa al plástico fundido para formar un hueco que empuja el plástico fundido para que fluya hacia la parte sin llenar de la cavidad del molde.

La tercera etapa es el final de la inyección de gas, como se muestra en la Figura 5. El gas continúa ingresando al plástico fundido hasta que el plástico es empujado para llenar completamente la cavidad del molde.En este momento, todavía hay plástico fundido.

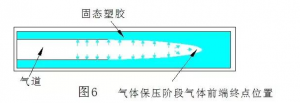

La cuarta etapa es el mantenimiento de la presión del gas, es decir, la etapa de penetración secundaria del gas, como se muestra en la Figura 6. En la etapa de mantenimiento de la presión, el plástico se compacta con gas a alta presión y la contracción del volumen se compensa para garantizar la calidad de la superficie externa del partes.